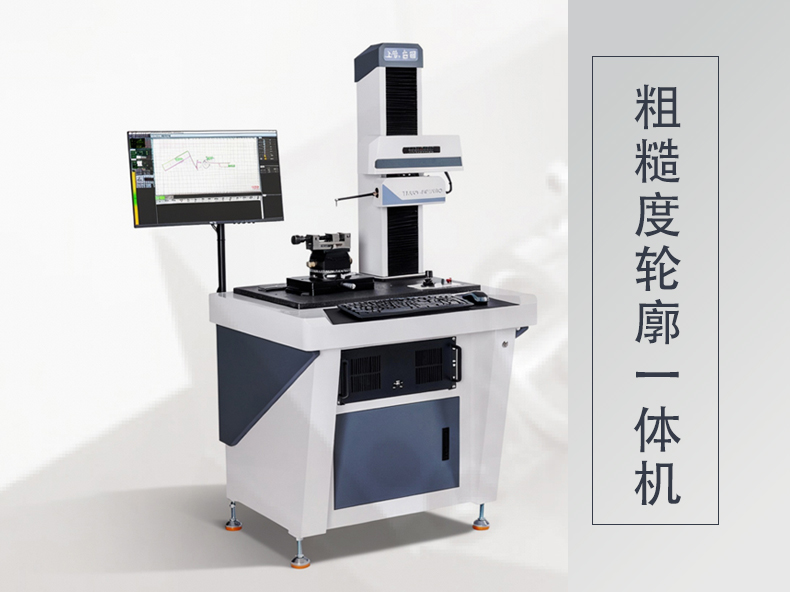

在精密制造、汽车零部件、航空航天等核心工业场景中,粗糙度轮廓一体机的性能直接影响产品质量管控效率,客户需求始终围绕“精准、高效、易用、可靠”四大核心展开,各维度诉求均与实际生产痛点深度绑定。

测量精度是客户的首要诉求。精密轴承、发动机气门等关键零部件,粗糙度Ra值需控制在0.02-0.8μm,轮廓尺寸公差常要求±0.001mm,若设备精度不足会导致不合格品流入市场。客户普遍要求设备符合ISO 4287、GB/T 1031等标准,重复测量精度误差≤1%,确保数据可追溯至行业基准。

测量效率直接关联生产节拍。在汽车轮毂生产线,单批次需检测500+工件,传统分体设备切换测量模式耗时5-8分钟/件,客户亟需一体机实现“一次装夹、双参数同步测量”,将单件检测时间压缩至90秒内,满足批量生产的全检需求。

操作便捷性适配多元用工场景。车间质检人员技能水平不一,客户要求设备配备10英寸触控屏与智能交互系统,内置50+常见工件测量模板,新手可通过“选择模板-启动测量”两步完成操作,同时支持数据一键导出至MES系统,减少人工录入误差。

兼容性与稳定性决定设备适配能力。客户生产线常需检测轴类、平面、曲面等不同形态工件,要求设备支持Φ5-Φ200mm工件夹持,测针更换时间≤3分钟。稳定性方面,需满足24小时连续运行故障率≤0.5%,适应车间温湿度波动(0-40℃、30%-85%RH)的复杂环境。

售后支持是客户的隐性核心需求。精密测量设备校准周期通常为1年,客户要求服务商提供上门校准服务,响应时间≤4小时,同时需配备备件库确保故障修复时间≤24小时,避免因设备停机导致生产线停滞。

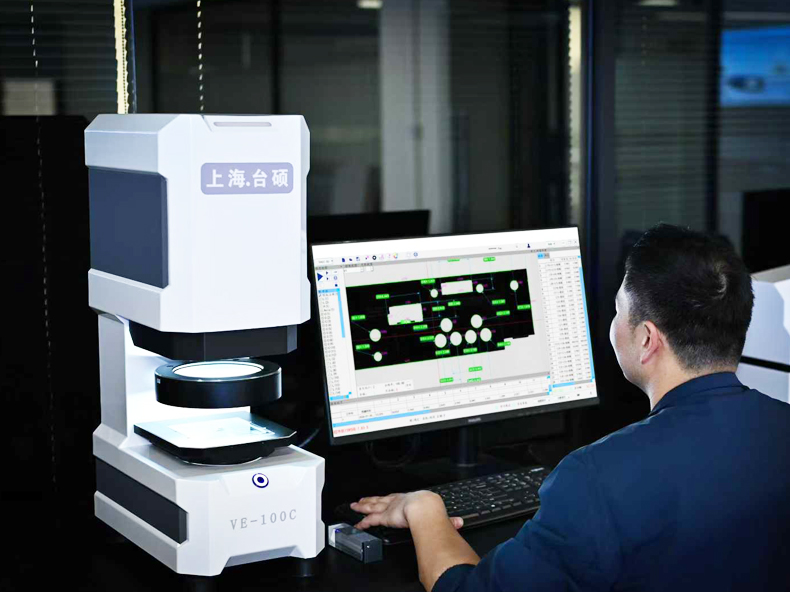

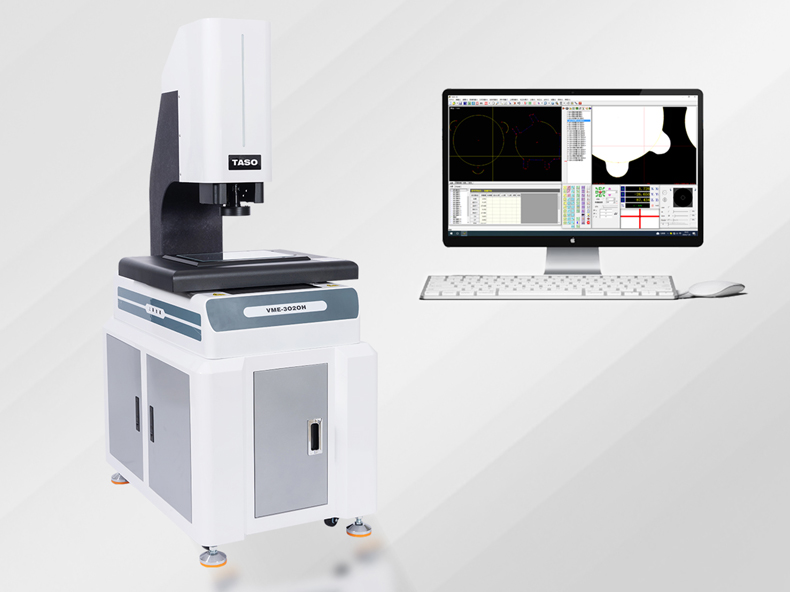

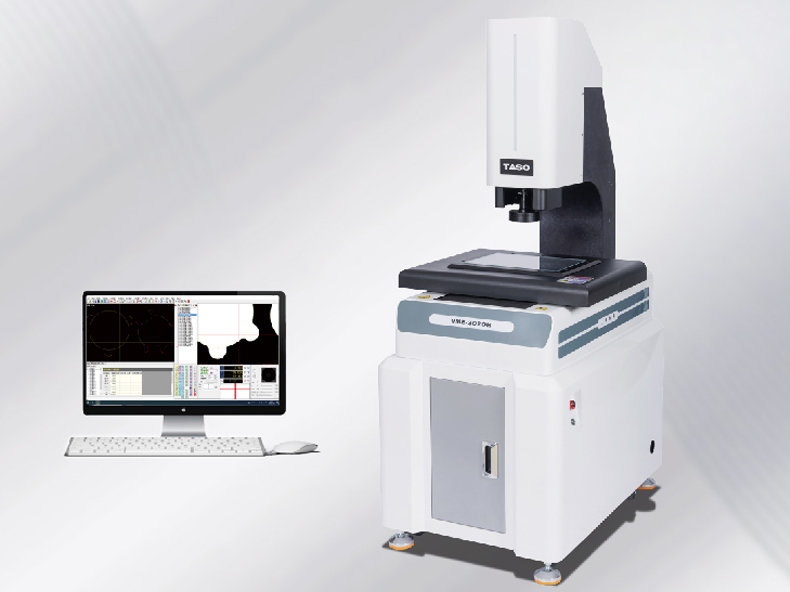

闪测仪

闪测仪