客户是一家专注精密零部件加工的中型企业,产品覆盖汽车、液压设备等领域。随着客户对表面质量要求日益严格,传统粗糙度检测方式(如样板比对、手持仪器抽检)存在效率低、误差大、数据难追溯等问题,导致返工率高、交付周期延长,制约了企业发展。

痛点

检测效率低:人工抽检需停机操作,单件检测耗时5-8分钟,无法满足批量生产需求。

精度不稳定:依赖经验判断,不同检测人员结果差异明显,关键尺寸良品率仅85%。

管理成本高:纸质记录易丢失,质量追溯需翻阅大量文件,返工成本占生产成本12%。

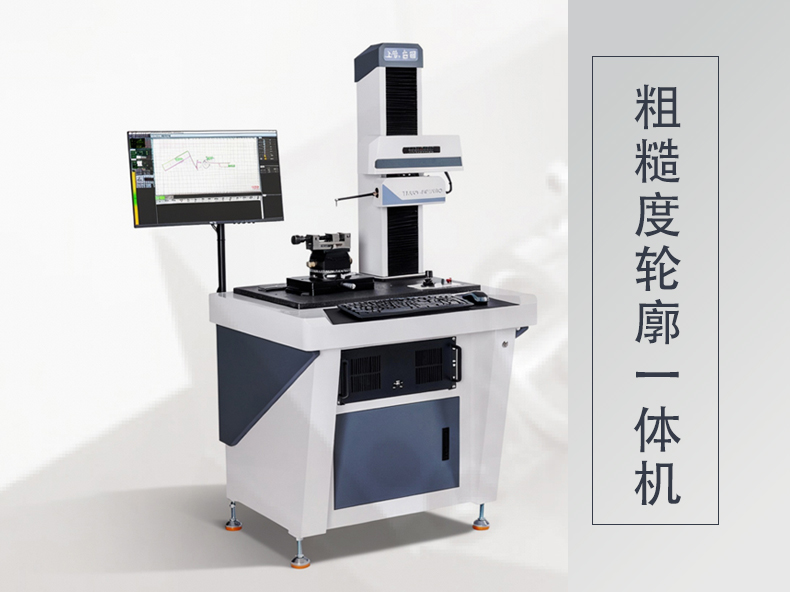

解决方案

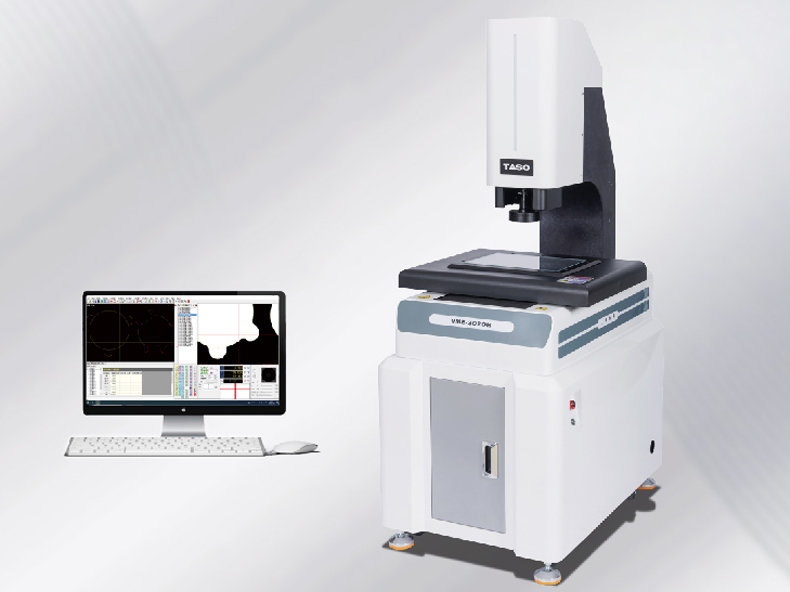

根据客户需求,推荐了粗糙度一体机,实现检测流程数字化升级:

快速全检:设备集成高精度传感器与自动化平台,支持在线/离线检测,单件检测时间缩短至15秒,良品率提升至98%。

智能分析:内置国标/国际标准库,自动生成Ra、Rz等参数报告,数据直连MES系统,减少人为误差。

追溯闭环:扫码绑定工件信息,检测数据云端存储,支持一键导出分析报表,质量问题追溯时间从2小时缩短至5分钟。

客户评价

“粗糙度一体机让检测从‘经验活’变成‘数据活’,质量管控更透明,客户对我们的信任度明显提升!

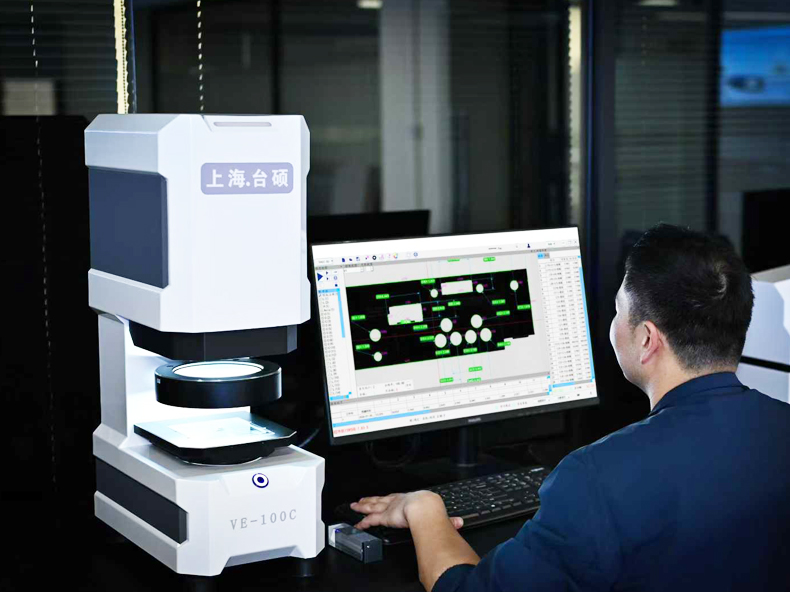

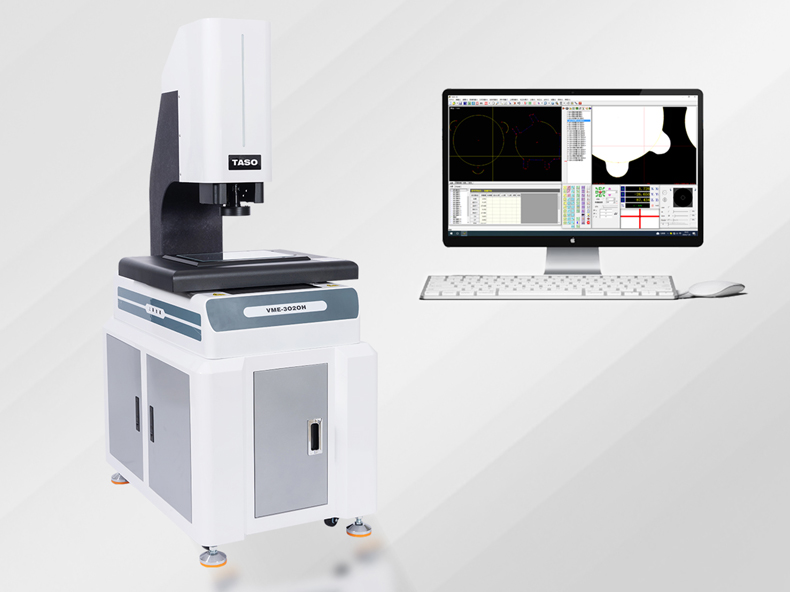

闪测仪

闪测仪