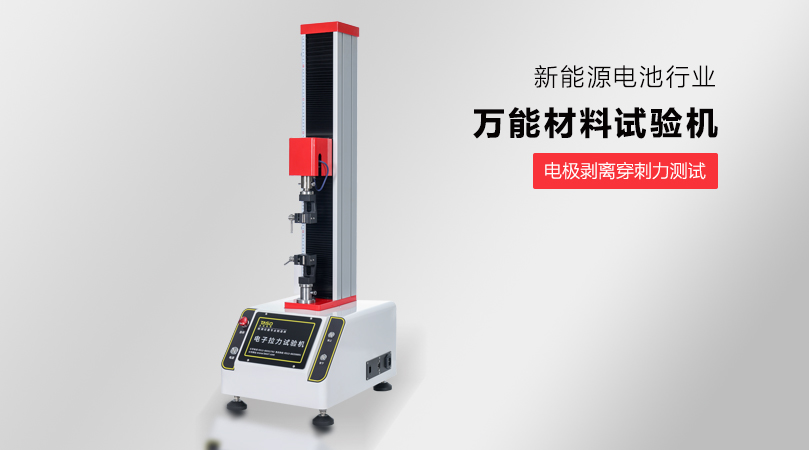

在新能源电池技术迭代加速的背景下,某动力电池企业通过引入德国Zwick/Roell Z020型万能材料试验机,构建了覆盖材料研发、电芯制造到电池包集成的全链条力学性能测试体系,成功推动产品通过国际安全认证并实现量产降本。

在电芯结构设计验证环节,该设备通过多级循环压缩测试模拟电池组实际工况。测试过程中,试验机以5mm/min速率对刀片电池进行50%-10%厚度范围的阶梯式压缩,实时记录力值-位移曲线。数据显示,该结构在30%压缩厚度下力值波动率仅0.7%,较传统电池降低58%,显著提升抗机械冲击能力。通过三点弯曲夹具进行的18650圆柱电池测试显示,其壳体屈服强度达420MPa,装配损伤率下降32%。

在材料研发端,试验机解决了高镍正极材料界面结合难题。针对NCM811涂层开展的90°剥离测试表明,采用纳米级PVDF粘结剂的电极剥离强度提升至12.3N/cm,较传统配方提升41%。在固态电解质膜疲劳测试中,设备通过10万次循环拉伸验证了其12.5万次的疲劳寿命,为半固态电池量产提供关键数据支撑。

在电池包系统集成领域,双轴振动耦合测试平台结合试验机的轴向加载功能,揭示了CTP结构电池包的力学优势。测试数据显示,该结构一阶模态频率提升至42Hz,较传统方案提升18%,振动噪声降低4.3dB。在热-力耦合失效分析中,设备配合红外热成像系统,定位出电解液浸润不均区域,指导企业优化注液工艺,使电池热失控触发温度提高15℃。

该案例验证了万能材料试验机在新能源电池领域的技术赋能价值。通过0.05%FS的力值精度和10000组/秒的采样率,设备将研发周期缩短90%,并推动某型号电池能量密度提升至305Wh/kg,循环寿命突破2000次。随着AI算法与设备深度融合,未来该技术将实现测试参数的智能优化,加速下一代电池技术的产业化进程。

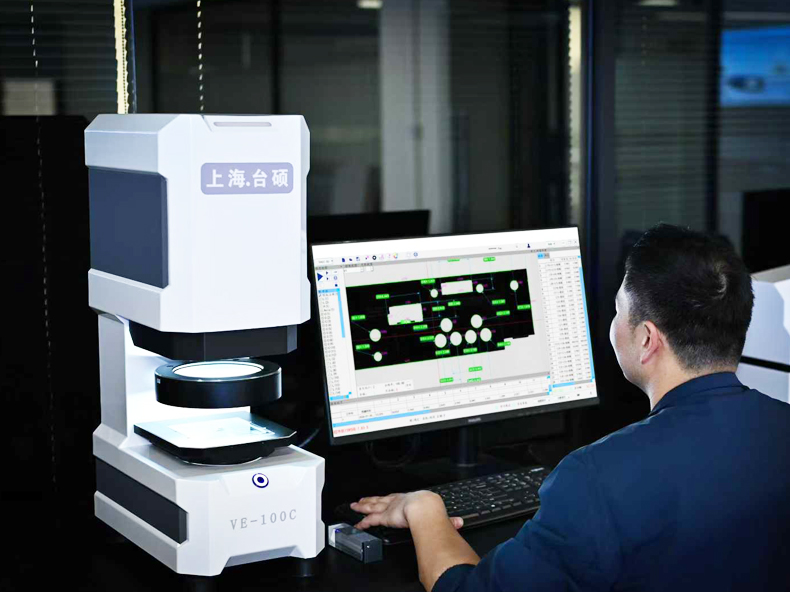

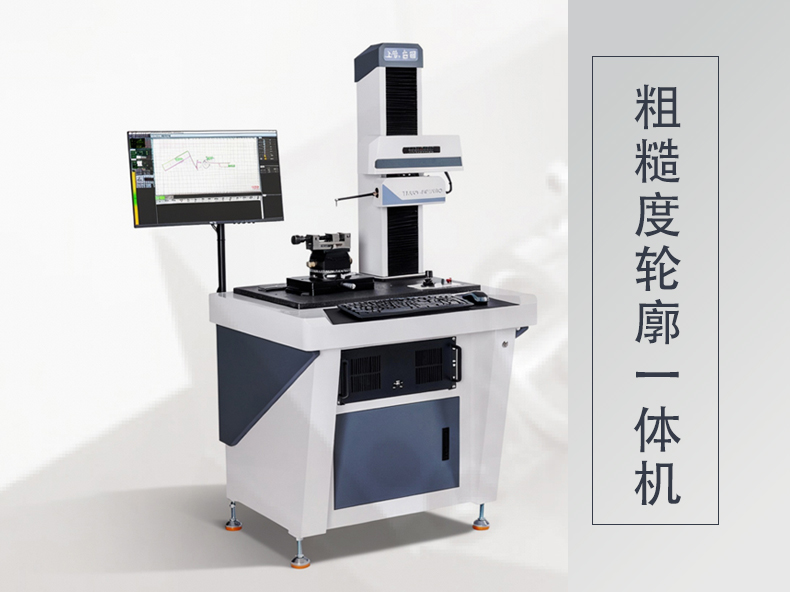

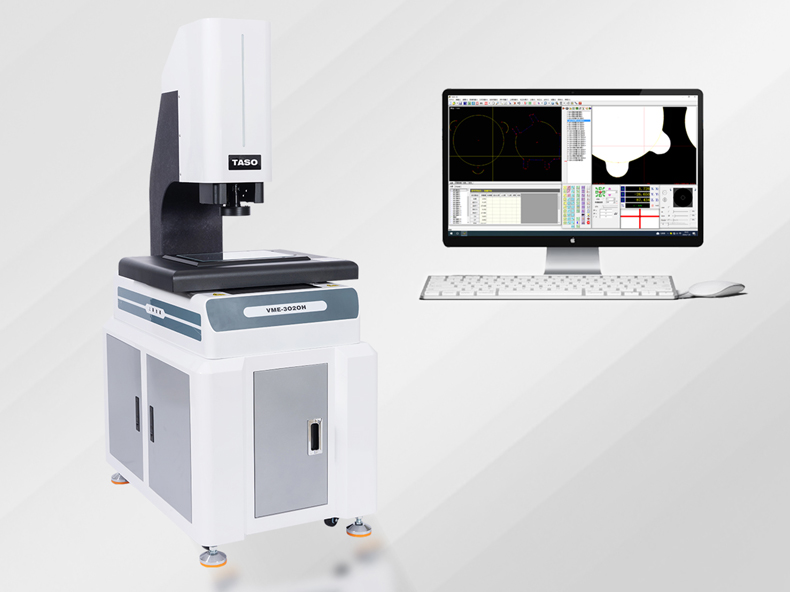

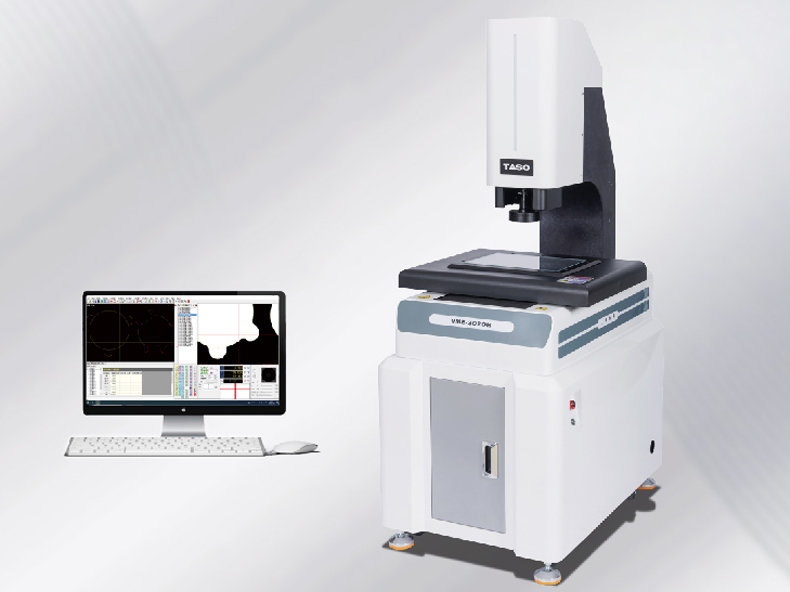

闪测仪

闪测仪