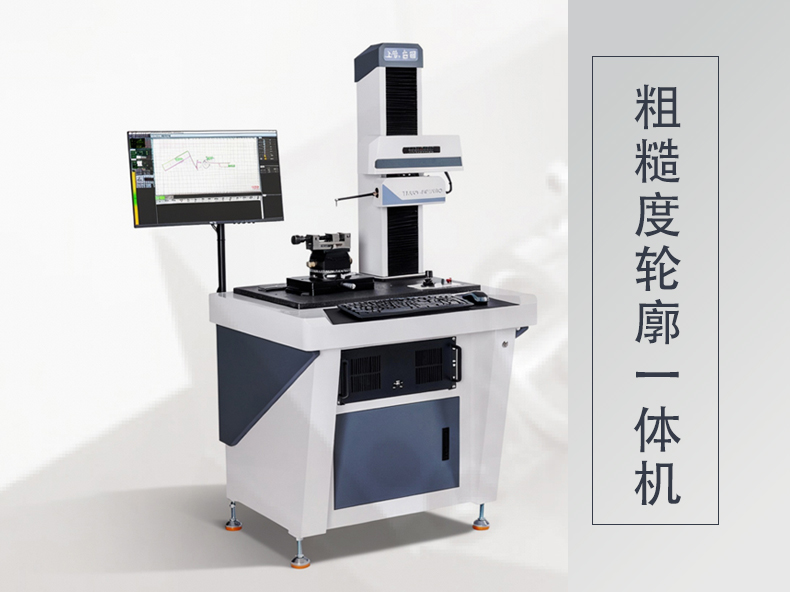

粗糙度轮廓测量仪作为高精度表面质量检测设备,核心功能是同时测量工件表面的粗糙度(微观不平度)与轮廓形状(宏观几何特征),其应用场景覆盖对表面精度、装配性能、耐用性有严格要求的多个工业领域,具体广泛应用行业及核心应用场景如下:

1. 汽车制造及零部件行业

汽车行业是粗糙度轮廓测量仪的核心应用领域之一,从核心动力部件到精密传动系统,均需通过该设备保障表面质量与装配可靠性:

发动机部件:检测曲轴、凸轮轴的轴颈粗糙度(影响润滑效果)、气门导管的内孔轮廓(保证气密性)、活塞环的端面平整度(防止漏气);

传动系统:测量变速箱齿轮的齿面粗糙度(减少啮合磨损)、传动轴的圆柱度轮廓(避免振动噪音);

底盘与制动:检测制动盘的表面粗糙度(影响制动效率与刹车片寿命)、悬挂系统连杆的连接面轮廓(保证装配精度)。

2. 航空航天及军工行业

航空航天领域对零部件的 “极端环境适应性” 要求极高,粗糙度与轮廓精度直接关系到飞行安全与设备寿命,典型应用包括:

发动机核心部件:涡轮叶片的叶型轮廓(影响气流效率)、燃烧室内壁的粗糙度(减少高温燃气冲刷损耗);

精密结构件:飞机起落架的液压活塞杆粗糙度(保证密封性能,防止高空漏油)、导弹制导系统的精密齿轮轮廓(确保传动精度,提升制导准确性);

航天器部件:卫星天线反射面的轮廓精度(影响信号接收与传输)、火箭燃料管路的内壁粗糙度(避免燃料残留,保证推进效率)。

3. 机械制造及精密模具行业

机械制造的 “精度决定性能” 特性,使其对粗糙度轮廓测量仪需求贯穿设计、生产、质检全流程:

通用机械部件:轴承内外圈的滚道粗糙度(影响旋转精度与寿命)、丝杠的螺纹轮廓(保证传动平稳性,避免 “爬行” 现象)、联轴器的端面平行度轮廓(防止传动偏差);

精密模具:注塑模具的型腔轮廓(保证塑件尺寸一致性)、冲压模具的刃口粗糙度(减少工件毛刺,提升加工合格率)、压铸模具的浇道轮廓(优化金属液流动,减少铸件缺陷);

液压气动元件:液压缸筒的内孔粗糙度(降低摩擦阻力,提升液压系统响应速度)、气动阀门的阀芯轮廓(保证密封,避免气体泄漏)。

4. 电子信息及半导体行业

半导体与电子元件的 “微型化、高集成” 趋势,对表面微观精度和宏观轮廓的要求达到纳米级,该设备的应用包括:

半导体制造:硅晶圆的表面粗糙度(影响光刻精度,避免电路图案失真)、芯片封装引脚的轮廓(保证焊接可靠性,防止接触不良);

电子元件:连接器的插针 / 插孔粗糙度(减少接触电阻,提升信号传输稳定性)、硬盘磁头的悬浮面轮廓(保证磁头与磁盘的微米级间隙,避免碰撞损坏);

光学元件:手机摄像头镜片的边缘轮廓(保证装配密封性,防止进灰)、激光打印机硒鼓的表面粗糙度(影响 toner 附着与转印效果)。

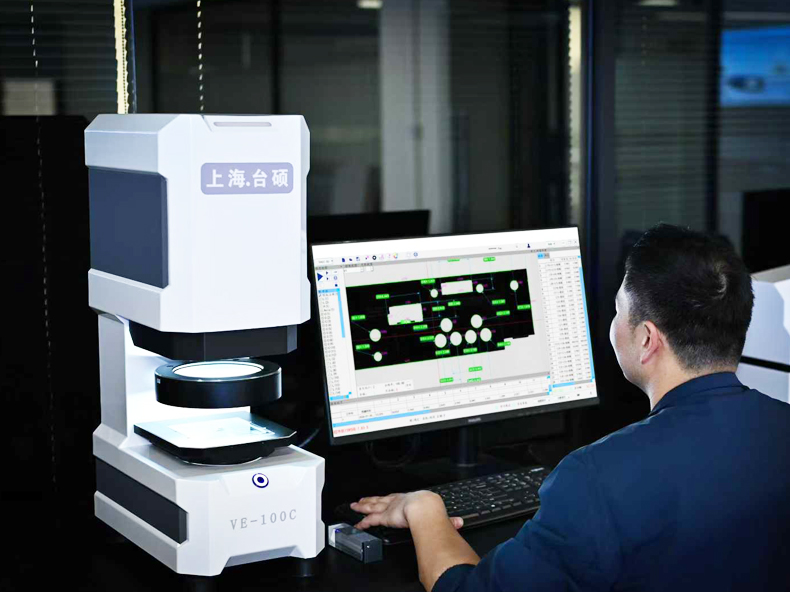

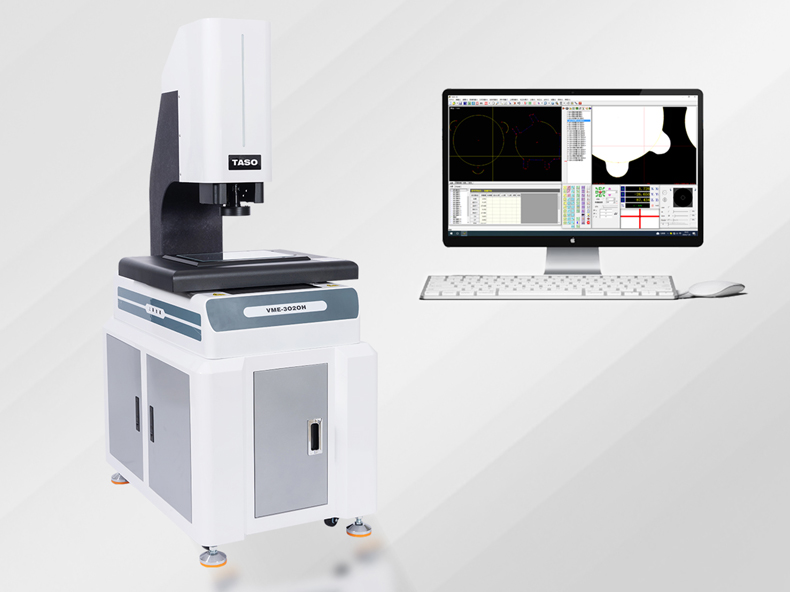

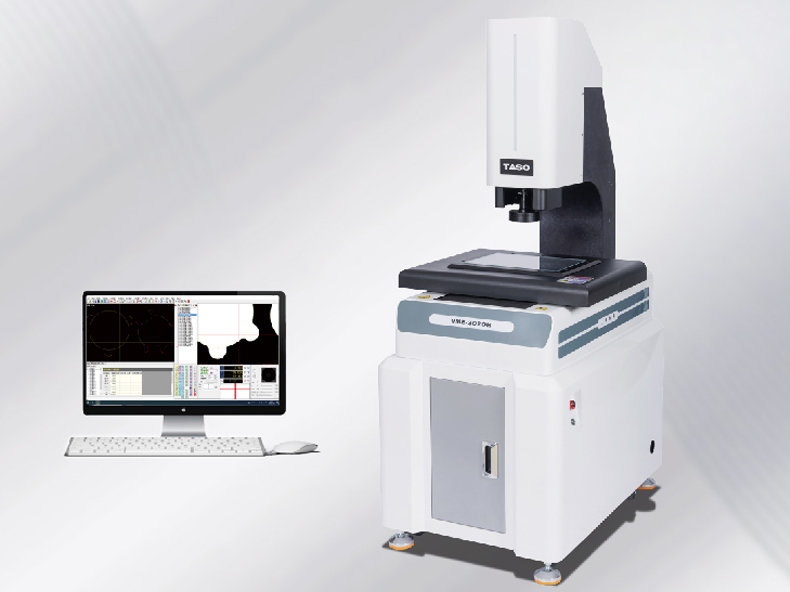

闪测仪

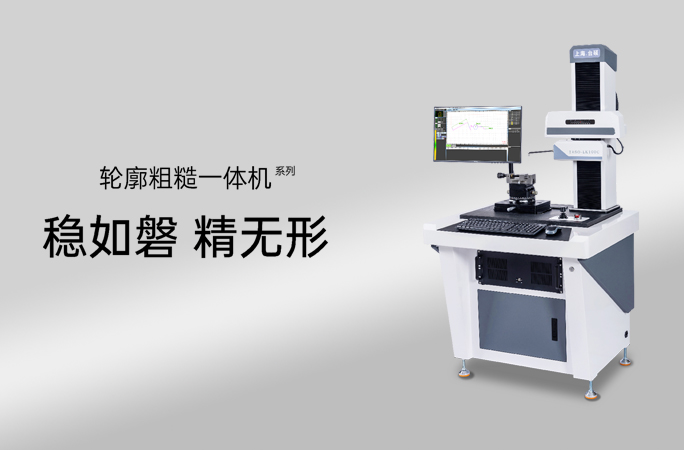

闪测仪